工艺技术

We are a high-tech company dedicated to R&D and sales of environmental protection equipment, focusing on solving sludge treatment, drying efficiency, and environmental compliance issues for multiple industries.

- Home

- 闭路循环⼲化污泥处理工艺

闭路循环⼲化污泥处理工艺

聚焦污泥处置全链条服务,构建“技术研发-设备制造-工程实施”体系:-以闭路循环干化、协同干化、旋转沸腾干燥为三大核心技术;自主研发WZX旋转沸腾干燥机,突破粘壁控制、热能循环难题,实现二噁英零生成、90%热效率;-业务覆盖市政/工业污泥干化焚烧系统设计、特种干燥设备制造、烟气净化工程集成,服务发电、造纸、化工等20余行业,以“技术+设备+服务”推动污泥资源化。

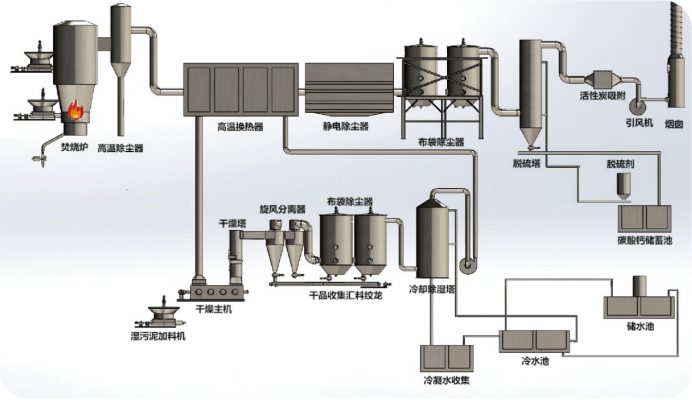

焚烧系统流程

焚烧炉流程采用天燃气点火,生物质作为辅助燃料加热恒温850度,焚烧4~6秒,焚烧处置70%含固量污泥,焚烧结晶后的灰渣高温除尘分离(分离后的850度的高温灰渣通过预冷装置冷灰装置、冷却到80度以下,再输送到灰渣储存池)。焚烧炉脱销采用SNCR进行脱销,然后通过高温换热器把850°C的烟气换热成250℃,250”C的烟气再通过板式换热器换成130℃烟气进入布袋除尘器,然后经过脱硫装置,脱硫后的烟气经过活性炭吸附装置后进入烟囱排放。

污泥干化闭路循环系统流程

利用焚烧炉900度的高温烟气采用高温换热器,把闭路循环的气体加温到550度~600度作为污泥干化介质,后置循环风机把550度的烟气引入一台旋转沸腾干化机,然后再经过干燥流化塔,针对污泥干化分级达标后再通过旋风分离器把干污泥气固分离,然后再通过静电除尘器把10%的细粉尘分离捕集下来,然后再通过喷淋冷凝塔把污泥中的蒸发水分冷凝下来,然后再经过除雾器,除雾后的45℃气体再经过高温换热器换热至500℃C~550℃循环使用。

污泥闭路循环系统特点

① 零排放控臭效果好。系统采用干化介质循环利用模式,实现零排放,有效解决污泥干燥过程中分解挥发气体产生的臭味问题。

② 运行成本优势显著。系统采用一次换热干燥方式,运行成本约160元,虽略高于直接干化,但仅为蒸汽干化运行成本的50%。

③ 热能循环利用效率高。系统具备高效的热能回收循环设计,大幅提升能源利用率,降低能耗损耗。

④ 尾气处理成本更低。采用零气体排放设计,无需将尾气返回焚烧炉焚烧;相比圆盘蒸汽干化需回炉焚烧消耗热量,进一步节省运行成本。

运行稳定性优于蒸汽干化。蒸汽干化机壳体与盘体间隙小,易因杂物卡住导致停机,且干化后污泥含水率难以稳定控制,影响焚烧炉运行;本系统可规避上述问题,保障连续稳定运行。

⑥ 投资与运维便捷性高。核心设备旋转沸腾干化机体积小、系统结构简单,可减少土建及设备投资;同时散热表面积小、热利用率高,且安装维修便捷。

⑦ 安全性更优。采用良好密封设计,干化过程中不增加氧含量,彻底消除爆燃风险;而滚筒式干化机密闭性差,易漏入空气提升氧含量,对含热值、挥发份较高的污泥存在爆燃隐患。

② 运行成本优势显著。系统采用一次换热干燥方式,运行成本约160元,虽略高于直接干化,但仅为蒸汽干化运行成本的50%。

③ 热能循环利用效率高。系统具备高效的热能回收循环设计,大幅提升能源利用率,降低能耗损耗。

④ 尾气处理成本更低。采用零气体排放设计,无需将尾气返回焚烧炉焚烧;相比圆盘蒸汽干化需回炉焚烧消耗热量,进一步节省运行成本。

运行稳定性优于蒸汽干化。蒸汽干化机壳体与盘体间隙小,易因杂物卡住导致停机,且干化后污泥含水率难以稳定控制,影响焚烧炉运行;本系统可规避上述问题,保障连续稳定运行。

⑥ 投资与运维便捷性高。核心设备旋转沸腾干化机体积小、系统结构简单,可减少土建及设备投资;同时散热表面积小、热利用率高,且安装维修便捷。

⑦ 安全性更优。采用良好密封设计,干化过程中不增加氧含量,彻底消除爆燃风险;而滚筒式干化机密闭性差,易漏入空气提升氧含量,对含热值、挥发份较高的污泥存在爆燃隐患。

工艺流程

运行成本分析

| 运行成本分析 | 备注 | |||

|---|---|---|---|---|

| 电耗 | 1926.3 | 千瓦时 | 实际耗电1926.3x0.7=1349kW | |

| 电价 | 0.5 | 元/度 | 1349x0.5=674 | |

| 辅助燃料 | 1000 | 元/t | 0.89x1000=890元/h | |

| 冷凝水处理费 | 10 | 元/t | 300t/d x 10=3000元 | |

| 接管排放处理费 | 10 | 元/t | 300t/d x 10=3000元 | |

| 辅助燃料天然气 | 3.2 | Nm3 | ||

| 辅助燃料热值 | 4500 | Kcal/kg | ||

| 污泥热值 | 1600 | Kcal/kg | ||

| 干泥热值总量 | 11111040 | Kcal/kg | 污泥热值6944x1600=11111040 | |

| 所需辅助燃料量 | 890 | kg/h | =890元 | |

| 运输费 | 20 | 元/吨 | ||

| 冷凝水处理费 | 3000 | 元/天 | 3000/500=6元 | |

| 接管排放处理费 | 3000 | 元/天 | 3000/500=6元 | |

| 每年运行天数 | 300 | 天 | ||

| 电耗 | 折吨成本 | 33.7 | 元/吨 | |

| 能耗 | 折吨成本 | 42.72 | 元/吨 | |

| 折旧 | 折吨成本(预估) | 66.66 | 元/吨 | 五年折旧预算 |

| 维修 | 折吨成本 | 4.762 | 元/吨 | 维修费500000元/年 |

| 人工费 | 折吨成本 | 9.14 | 元/吨 | 六人班两班制800元/月 |

| 总运行费 | 折吨成本 | 156.98 | 元/吨 | 按照500t/d工况预计得出 |